Nixie-Röhren sind alte Anzeigeelemente aus den 50er bis 70er Jahren und dienten damals zum Anzeigen von numerischen Werten z.B. in der Messtechnik. Sie wurden später recht schnell von VFD- und LED-Anzeigen verdrängt.

Für mich sind Röhren als elektronische Bauteile eher Relikte aus der „Steinzeit“. Seit dem ich denken kann, gibt es Transistoren aus Silizium und integrierte Schaltkreise.

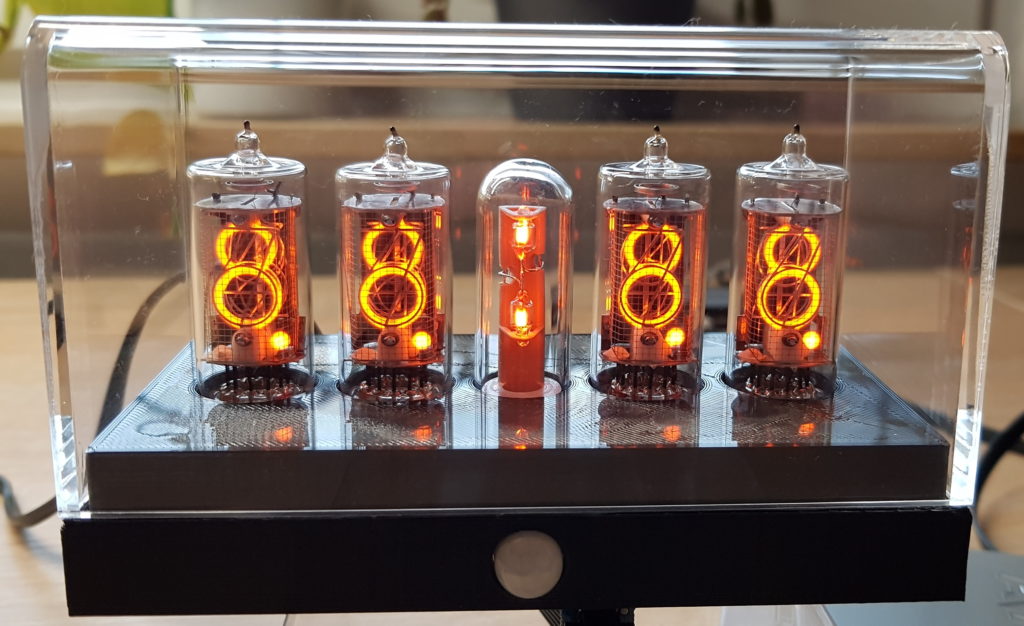

Aber in den Zeiten von hoch aufgelösten Smartphone-Displays mit OLED-Technik geht von den Nixie-Röhren eine ganz eigene Faszination aus. Die orangerot glimmenden Ziffern aus gestanzten Metallblechen (hintereinander angeordnet) sind heutzutage einzigartig und man kann noch richtig sehen, wie etwas funktioniert und aufgebaut ist. Die filigrane Konstruktion mag auch der Hauptgrund gewesen sein, warum dieser Anzeigentyp sehr schnell wieder verschwunden ist, der Aufwand in der Herstellung muss, im Vergleich zu einer 7-Segment-Anzeige, enorm gewesen sein.

Heutzutage sind Nixie-Röhren nur noch vereinzelt gebraucht oder als alte Lagerware zu bekommen, häufig muss man sie aus alten Geräten ausbauen. Bei Elektronikbastlern sind sie insbesondere für Uhren beliebt und daher nicht gerade preiswert. Umso mehr habe ich mich gefreut, als mein Vater mir diesen Herbst 5 NEC CD66A Nixie-Röhren überlassen hat, da er für sein eigenes Uhrenprojekt keine Zeit findet.

Um eine Nixie-Röhre leuchten zu lassen, legt man eine Spannung im Bereich von ca. 200V über einen Vorwiderstand (ca. 20 kOhm) an die gemeinsame Anode (das Gitter im vorderen Bereich der Röhre). Die einzelnen Ziffern stellen die Kathoden dar. Legt man eine davon auf Masse, fängt die entsprechende Ziffer an zu glimmen. Bei historischen Geräten gibt es meist eine extra Wicklung auf dem Trafo für die Anodenspannung. Die Kathoden werden mit einem entsprechendem IC nach Masse geschaltet, in dem auch schon ein Dekoder binär nach dezimal enthalten ist.

Das Design meiner Nixie-Uhr nahm mit der Auswahl der Plexiglasabdeckung Form an. Diese habe ich bei kuhlshop.de zu einem fairen Preis gefunden und auch gleich bestellt.

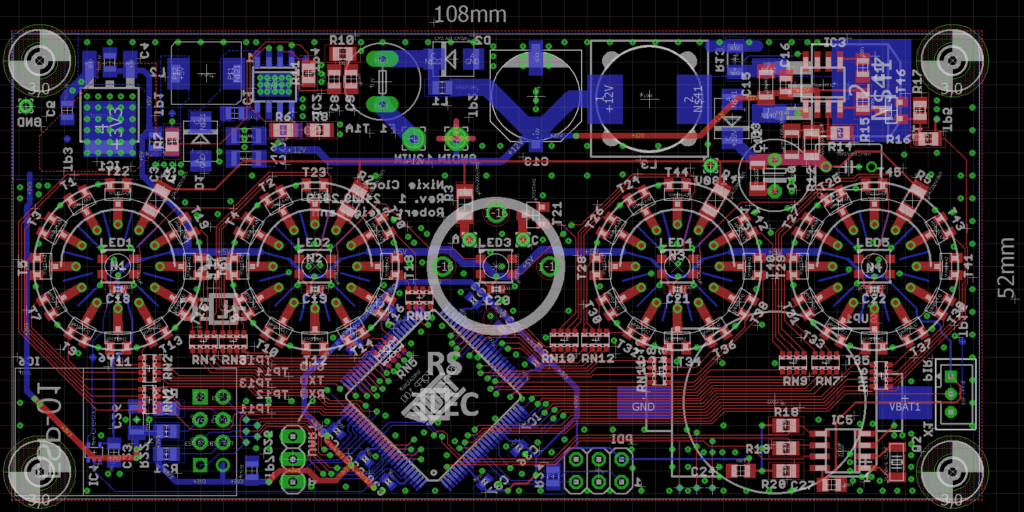

Damit die Röhren im Vordergrund stehen, sollte die gesamte Elektronik in einen Sockel mit der gleichen Grundfläche wie die Abdeckung Platz finden. Große Trafos und eine Menge klassischer ICs im DIL-Gehäuse haben da keinen Platz, selbst mit moderner SMD-Technik wird es eng und ein Netzteil bekomme ich da nicht hinein.

Statt einem 50Hz-Trafo kommt ein preiswertes Steckernetzteil mit 12V zum Einsatz. Die benötigte Anodenspannung von ca. 190V wird über einen Boost-Schaltregler aus den 12V erzeugt. Der Entwurf mit dem MAX1771 stammt von Nick de Smith und wurde von mir, wie vorgeschlagen, auf 25mA Ausgangsstrom abgespeckt.

Zum Schalten der Kathoden verwende ich den Transistor MMBTA42, der auch bei vielen ähnlichen Projekten eingesetzt wird und sich perfekt für diese Anwendung eignet. Da ich aus Platzgründen auf extra ICs als Dekoder oder I/O-Expander verzichten muss, benötigt der eingesetzte Mikrocontroller bereits 44 Output-Pins für die Kathoden. Der ATXmega128A1 gehört bei mir zum festen Bestandteil meines Bastelsortiments und passt mit seinem TQFP-100 Gehäuse ganz gut zur Anwendung, wenn er auch bezüglich Speicher etwas überdimensioniert ist.

Neben der Ansteuerung der Röhren muss für eine Nixie-Uhr natürlich auch eine genaue Zeit her. Als Quelle gibt es neben manueller Einstellung eigentlich nur drei Optionen:

- DCF-77 Empfänger

- Internetzeit (NTP)

- GPS Empfänger

Mit dem Empfang von DCF-77 habe ich in meiner Wohnung keine besonders guten Erfahrungen gemacht, hier scheint die Signalqualität einfach zu schwach zu sein. Zudem sind die Atennen auf Ferritstäben ziemlich groß und damit ein Problem.

GPS ist in geschlossenen Räumen auch so eine Sache und ich habe damit noch keine Erfahrung gesammelt.

Was bleibt, ist Internetzeit via NTP, was sich mit den kleinen und preisgünstigen ESP8266-Modulen relativ einfach umsetzen lässt. Beispiele für NTP sind in der Arduino-IDE schon integriert und WLAN gibt es heutzutage eigentlich in jedem privatem Haushalt.

Um die Uhr robust gegen Ausfälle in der Internetversorgung zu machen und um bei einem Reset nicht erst auf eine erfolgreiche NTP-Synchronisation warten zu müssen, gibt es zusätzlich noch einen RTC-Chip mit Stützbatterie. Das Konzept sieht vor, dass die Uhrzeit basierend auf der RTC angezeigt wird. Diese wird viermal täglich per NTP synchronisiert und falls das mal nicht klappt, ist das auch kein Problem.

Da Nixie-Röhren leider eine durchaus endliche Lebensdauer haben und auch etwas Strom verbrauchen, ist es keine gute Idee, diese immer eingeschaltet zu lassen. Manuelles Ein- und Ausschalten ist aber auch kein gutes Konzept für eine Uhr. Ich kann es schon beim Smartphone oder bei Smartwatches nicht leiden, wenn man einen Knopf drücken, oder mit dem Handgelenk wackeln muss, um die Zeit zu sehen.

Daher habe ich mich für einen kleinen Bewegungsmelder entschieden, somit ist die Uhr immer an, sobald sich jemand im Raum befindet und schaltet sich nach 30 Minuten selbst wieder ab.

Was jetzt noch fehlt ist ein Doppelpunkt und eine schicke LED-Beleuchtung der Glaskörper… Oder lieber doch nicht?

Kurz gesagt, ich finde, diese (häufig blaue) LED-Beleuchtung der Röhren bei vielen ähnlichen Projekten überhaupt nicht passend. Ich hätte sie am liebsten ganz weggelassen, LEDs gab es damals schließlich noch nicht (okay – WLAN auch nicht, doch das sieht niemand), aber – besser haben als brauchen…

Als Kompromiss gibt es adressierbare WS2812-LEDs, hier kann letztendlich per Software Farbe und Helligkeit eingestellt werden. Auf Wunsch auch ganz aus, oder halt als wild blinkender Weihnachtsbaum…

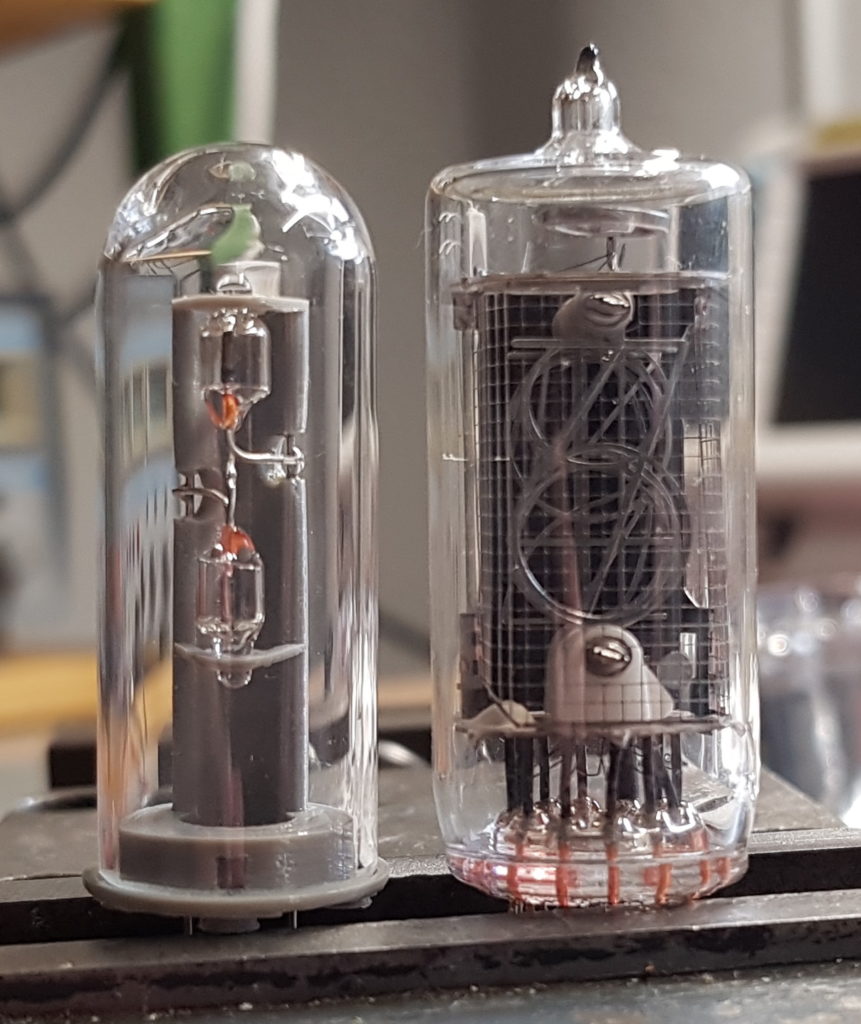

Ein Doppelpunkt ist eigentlich ein Muss bei einer digitalen Uhr, nur ist der auch ein großes Problem bei allen Nixie-Uhr-Bastlern. Es gibt nämlich keine originalen Doppelpunkt-Röhren zu kaufen. Daher versuchen viele Leute selbst etwas mit Glimmlampen zu basteln, was dem nahe kommt und häufig gefallen mir die Ergebnisse anderer Projekte eher nicht.

Mein Versuch mit einem abgesägten Reagenzglas (Danke, Mama!), silbergrauem 3D-Druckteil und zwei Glimmlampen kommt einer echten Röhre schon relativ nah, ist aber auch nicht perfekt.

Der Sockel ist eigentlich kein großes Problem, wenn man einen 3D-Drucker zur Verfügung hat und sich mit der Optik eines gedruckten Teiles zufrieden geben möchte.

Mein erster Prototyp stammte dann auch aus dem Drucker, gefiel mir aber überhaupt nicht und die Möglichkeiten zur Veredelung von Oberflächen bei PLA-Teilen ist begrenzt. Für eine Lackierung in Klavierlack-Qualität fehlt mir einfach das Equipment, die Erfahrung, die Werkstatt und wahrscheinlich auch das Können sowie die Geduld.

Mir schwebte von Anfang an ein Sockel aus einem dunklem Holz mit feiner Maserung vor. Die Beschaffung des Rohmaterials war aber alles andere als einfach, da der Sockel dicker als die üblichen Brettstärken ist. Am Ende habe ich Küchenschneidbretter aus Akazie (SKOGSTA) bei Ikea gekauft, darauf muss man erstmal kommen.

Das Fräsen des Sockels erledigte mein Arbeitskollege Marko mit seiner CNC-Fräse, vielen Dank noch einmal an dieser Stelle! Mit Feile, Schleifpapier und etwas Holzöl sieht das Ergebnis am Ende so aus, wie ich es mir vorgestellt hatte.