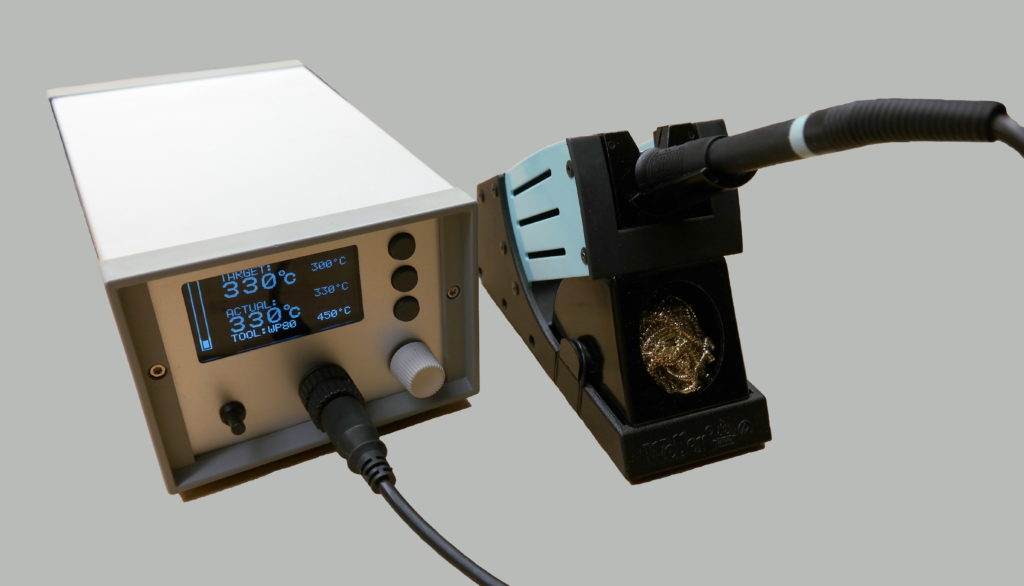

Die erste Version meiner Lötstation ist mittlerweile sieben Jahre alt und da in meinem Umfeld eine weitere gebraucht wurde, war das der richtige Zeitpunkt für eine verbesserte Neuauflage.

Perfekt ist die erste Version schließlich nie, allerdings tut sie seit Jahren ohne Probleme genau das was sie soll und das soll natürlich auch auf die Version 2 zutreffen! Deshalb folgt zunächst eine Bestandsaufnahme der ersten Lötstation.

Pro:

- Robuste und schnelle Regelung

- Robuste Leistungsansteuerung des Lötkolbens

- kleines und ansehnliches Gehäuse

- einfaches und praktisches Bedienkonzept

- großes Display mit Leistungsanzeige

Contra:

- hoher Schaltungsaufwand, verteilt sich über 3 Platinen (groß und „teuer“)

- externer AD-Wandler teuer und schlecht verfügbar

- Trafo mit 2x 12 VAC notwendig

- Display ist stark blickwinkelabhängig

- veraltete serielle Schnittstelle

- manueller Abgleich der Schaltung notwendig

- Basic Quellcode für kostenpflichtigen Compiler

- Temperaturgenauigkeit wurde nie überprüft

Damit ist klar, dass sich vor allem bezüglich der Schaltung und des Displays was ändern muss, auch ist eine Kontrolle und ggf. Verbesserung der Temperaturgenauigkeit sinnvoll.

Den Leistungsteil als Paketsteuerung habe ich von der ersten Version übernommen, da er sehr gut funktioniert und nach wie vor eine elegante Lösung ohne nennenswerte Verlustleistung und EMV Probleme ist.

Das Display habe ich gegen das OLED aus dem letzten Beitrag mit ebenfalls 128×64 Pixeln getauscht, der Inhalt und das Bedienkonzept bleibt gleich, bei geringerem Preis und hervorragendem Kontrast und Blickwinkel.

Die analoge Sensorauswertung ist bei der ersten Version recht aufwendig mit dem 4-Fach OPV, externem AD-Wandler und der symmetrischen Betriebsspannung. Das geht mit modernen Mikrocontrollern mit integrierten AD-Wandlern deutlich kompakter. Auf eine Übertemperaturabschaltung in Hardware habe ich trotzdem nicht verzichtet. Wer will schon einen 100 € Lötkolben abfackeln, nur weil die Software abgestürzt ist…

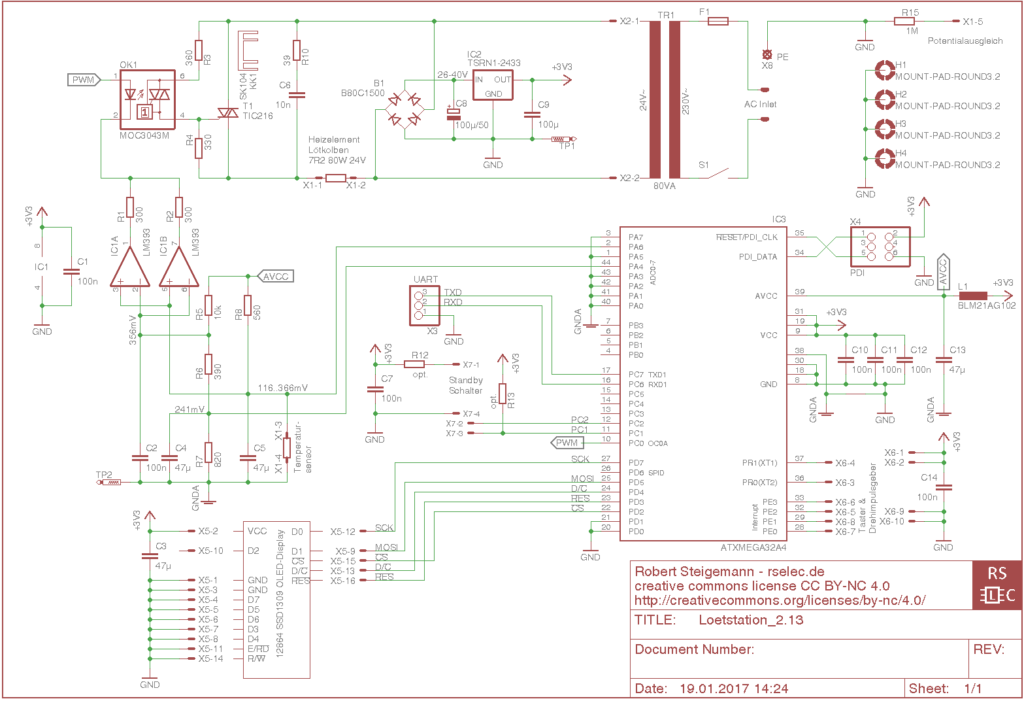

Schaltungsbeschreibung

Spannungsversorgung

Die Spannungsversorgung der Schaltung gestaltet sich einfach, es werden neben den 24 V Wechselspannung nur 3,3 V DC benötigt. Um mit einem Trafo mit nur einer 24 V Wicklung verwenden zu können, wird hinter dem Gleichrichter B1 und C8 ein integrierter Schaltregler (IC2) von Traco Power verwendet. Er erzeugt auch aus hohen Eingangsspannungen stabile 3,3 V ohne nennenswerte Verlustleistung. C9 reduziert die Restwelligkeit des Schaltreglers und mit dem LC-Filter aus L1 und C13 wird die analoge Betriebsspannung AVCC zusätzlich entstört.

Sensorauswertung

Die neue Schaltung zur Temperaturmessung stützt sich auf den internen 12-Bit AD-Wandler der Xmega Mikrocontroller von Atmel. Diese sind in der Lage differenziell zu messen und es lässt sich ein interner Verstärkungsfaktor einstellen.

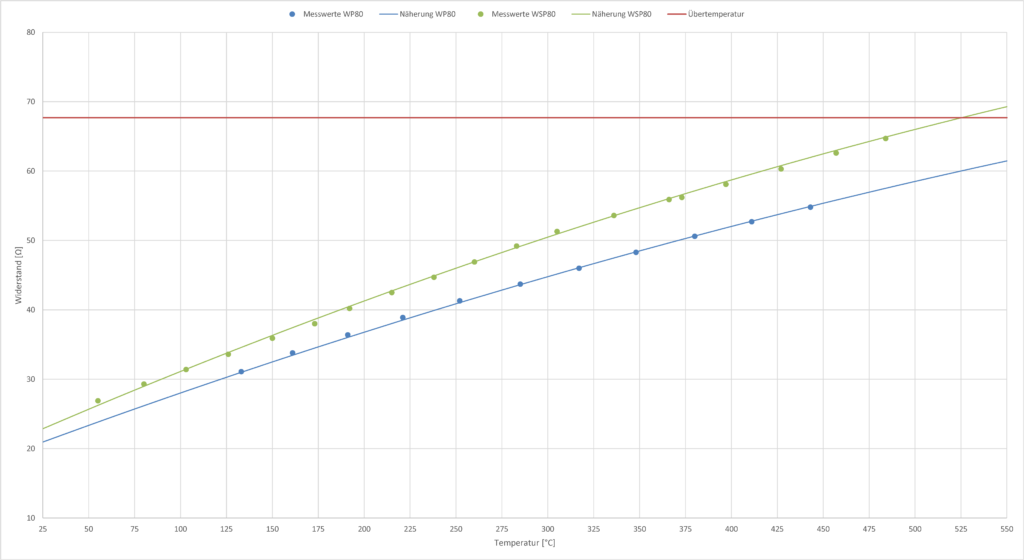

Der Platinsensor des Lötkolbens bildet mit dem Widerstand R8 einen Spannungsteiler, die resultierende Spannung ist abhängig von der Lötkolbentemperatur. Laut dem Diagramm unten liegen die interessanten Widerstandswerte der Weller Lötkolben zwischen ca. 20 – 65 Ω, was Spannungen zwischen ca. 114 – 343 mV ergibt.

Um den Offset zu kompensieren, wird über den Spannungsteiler R5, R6, R7 eine Bezugsspannung von 241 mV erzeugt, die ungefähr in der Mitte liegt.

Die Messung der Temperatur erfolgt nun in zwei Schritten.

Zunächst wird die exakte Spannung an PA4 gegenüber GNDA gemessen, aus der wiederum AVCC berechnet wird. Unmittelbar danach wird eine zweite, differenzielle Messung durchgeführt, welche die Spannungsdifferenz zwischen PA6 und PA4 misst. Hierbei wird ein interner Verstärkungsfaktor von 8 verwendet. Die differenzielle Messung hat bei der verwendeten Referenz von 1,0 V einen Messbereich von ± 125 mV um den Bezugspunkt, also 116 – 366 mV.

Mit der absoluten Spannung an PA4 kann nun die absolute Spannung an PA6 genau berechnet werden und durch die Messung von AVCC lässt sich der Widerstand des Sensors genau ausrechnen, was eine entsprechend genaue Berechnung der Temperatur ermöglicht.

Der Vorteil dieses etwas komplizierteren Verfahrens ist, dass es ohne Operationsverstärker und ohne negative Betriebsspannung auskommt, was den Bauteilaufwand enorm reduziert. Da im Pipeline-AD-Wandler des Xmegas die AD-Wandlung von beiden Messungen innerhalb weniger Taktzyklen erfolgt, werden Schwankungen von AVCC kompensiert, da AVCC selbst zum quasi gleichen Zeitpunkt gemessen wird und bei der Berechnung des Sensorwiederstandes einfließt.

Übertemperatursicherung

Die Übertemperaturabschaltung wird mit dem Komparator IC1 realisiert. Dieser vergleicht die Sensorspannung mit 356 mV aus dem Spannungsteiler R5, R6, R7. Liegt die Sensorspannung darunter, sind die „open-collector“-Ausgänge von IC1 eingeschaltet und die Kathode der LED von OK1 wird über R1 und R2 nach GND durchgeschaltet. IC3 kann die LED also einschalten und den Lötkolben mit Leistung versorgen.

Steigt die Spannung des Sensors auf über 356 mV (ab ca. 525 °C) werden die „open-collector“-Ausgänge von IC1 abgeschaltet und die Kathode der LED hängt „in der Luft“. Der Mikrocontroller hat jetzt keine Möglichkeit die LED zum Leuchten zu bringen, der Lötkolben ist abgeschaltet.

Leistungsteil

Der Leistungsteil mit dem MOC3043 und TIC216 entspricht unverändert der alten Lötstation und setzt wiederum eine Paketsteuerung um.

Mikroprozessor

Als zentraler Baustein kommt wie bereits erwähnt ein Xmega32A4 zum Einsatz. Dieser wird anders als die klassischen ATmegas via PDI mit Software versorgt, X4 ist die entsprechende Steckverbindung. Um Platz und Kosten zu sparen ist zur Kommunikation mit einem PC lediglich eine UART-Schnittstelle mit 3,3 V TTL-Pegeln herausgeführt, hier lässt sich ein handelsübliches UART-Kabel anschließen, wie es sie beispielsweise für den Raspberry Pi oder Arduinos gibt.

An X7 kann ein Taster oder eine Lichtschranke angeschlossen werden, die den Lötkolbenhalter überwacht. So lässt sich eine zuverlässige Standbyabschaltung realisieren, R12 und R13 werden je nach Sensor bestückt. Für einen Taster werden sie nicht benötigt.

Bedienelemente & Anzeige

Als Display wird das schon vorgestellte OLED-Display verwendet, der Anschluss erfolgt via SPI.

Das Bedienkonzept mit drei Tastern + Drehimpulsgeber wird von der ersten Lötstation übernommen, nur lässt sich der Drehimpulsgeber jetzt auch drücken um die Lötkolbentemperatur manuell abzusenken und um in das Menü zu gelangen (lang drücken).

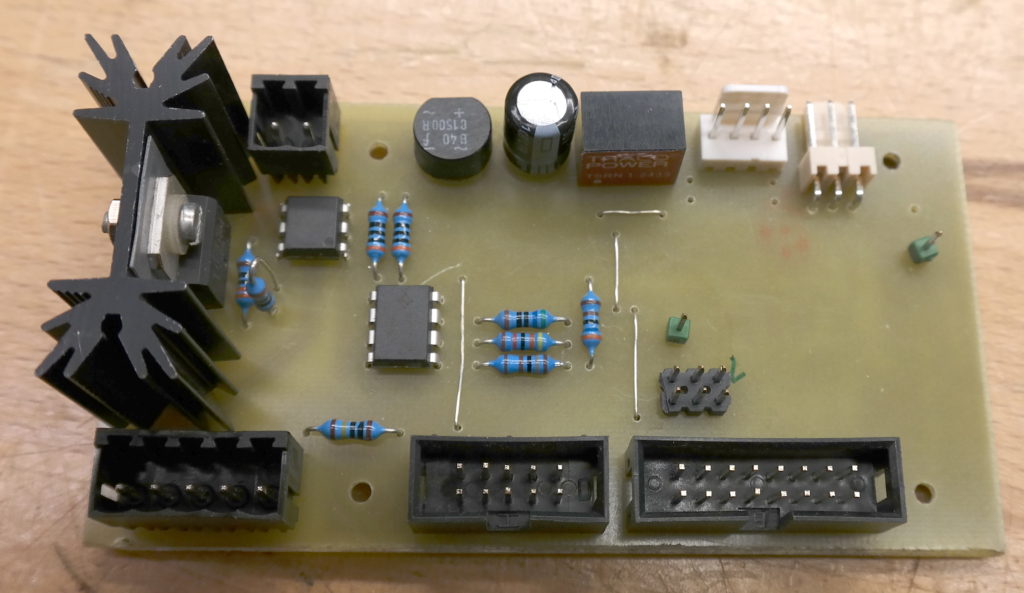

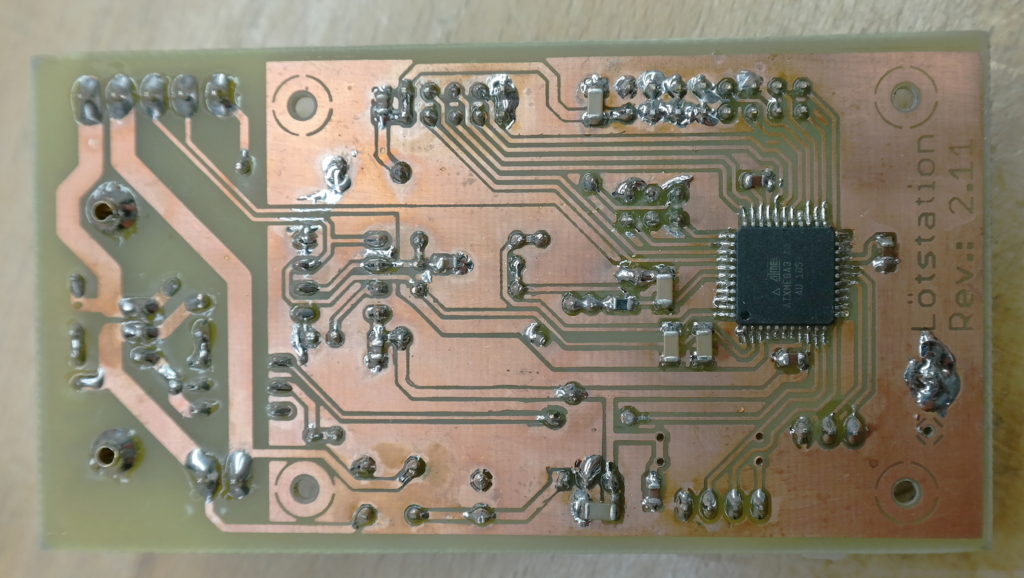

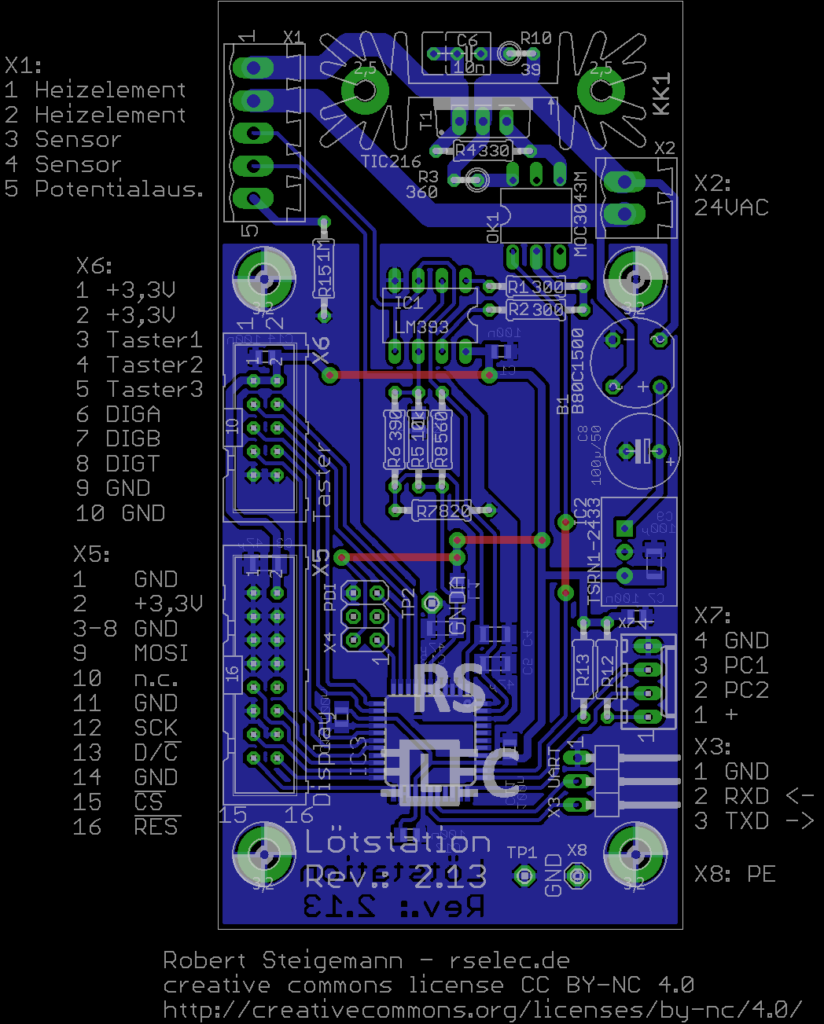

Platine

Durch die starke Reduzierung der benötigten Bauteile passt die gesamte Schaltung auf eine einseitige Platine mit gerade mal 50×100 mm. Diese lässt sich zum Einen mit Hausmitteln ätzen, aber auch eine Platinenbestellung aus China mit Lötstopplack ist bei der Größe preisgünstig, da dieses Format üblich ist.

Auf SMD Bauteile kann man heutzutage praktisch nicht mehr verzichten, moderne Mikrocontroller und keramische „High-Caps“ sind nicht in bedrahteter Bauform erhältlich. Trotzdem habe ich mir alle Mühe gegeben, möglichst wenig SMD Teile zu verwenden um Bastlern und Hobbyisten nicht den Spaß zu verderben.

Software

Die Software ist komplett in C geschrieben und verwendet das freie Atmel Studio (AVR-GCC Compiler). Der Quellcode befindet sich bei den Downloads und ist frei einsehbar.

Ihr könnt einfach das fertige Hex-File benutzen, oder aber selbst kompilieren.

Für eine maximale Genauigkeit der Lötstation muss diese die Widerstandswerte von den an der Temperaturmessung beteiligten Widerständen (R5 – R8) genau kennen. Dazu diese vor dem Verbauen genau messen und die exakten Werte [Ω] in die Datei tempsens.h eingetragen, anschließend neu kompilieren.

Temperatur

Das A und O beim Lötkolben ist natürlich die richtige Temperatur. Da mir bei meiner ersten Version über die Jahre Zweifel gekommen sind, ob die Temperatur auch stimmt, will ich es jetzt ganz genau wissen. Ohne jetzt im Detail auf alle meine (teils auch weniger sinnvollen) Testaufbauten und Messreihen einzugehen hier die Ergebnisse die ich als korrekt und zuverlässig einstufe.

Die Messwerte sind insofern interessant, da sich der ältere WSP80 Lötkolben deutlich zum WP80 unterscheidet und beide deutlich von der Kennlinie eines Platinsensors abweichen (egal mit welchen R0).

Wie Weller es schafft mit der gleichen Basisstation sowohl den WSP80 als auch den WP80 anzusteuern (stehen beide als kompatibel in den Anleitungen), ohne das man den Lötkolbentyp auswählen kann, weiß nur Weller… Die Ergebnisse meiner Messungen mit einer originalen Weller-Station (Soll- vs. Isttemperatur) werde ich hier vorsichtshalber nicht veröffentlichen. Meine erste Lötstation war auf jeden Fall nicht schlechter als die Originale und die zweite Version trifft die Zieltemperaturen sehr viel genauer, dazu muss man den Lötkolbentyp aber im Menü einstellen 😉

Lizenz

Dieses Projekt steht unter der Creative Commons Lizenz CC BY-NC 4.0.

Danke für diese absolut geniale Version 2 der Weller Lötstation!

Ich möchte mir bereits seit einem Jahr eine Lötstation für einen WP80 selber bauen und kam nach langem studieren diverser Schaltungen zu dem Schluss, diese selber zu planen und nur einige Ansätze bestehender Schaltungen zu übernehmen, da mir immer irgendwas nicht gefallen hat. Mit dieser neuen Version ist das für mich nun hinfällig geworden und ich kann praktisch sofort anfangen, meinen Warenkorb zusammen zu stellen. 🙂

Die einzige Anpassung, die ich hier vornehmen muss, ist, dass ich ein TFT-Display mit ST7735 nutzen möchte, da hier noch einige rum liegen. Da aber anscheinend beide SPI nutzen, sollte sich das ja lediglich um ein paar Umverkabelungen und Software-Anpassungen handeln. 🙂

Dies ist ein gutes Projekt, aber die Expression spezifischen Herstellungsprozesses ist nicht so klar, die Rolle der X4? X6, X7 Schnittstelle sollte, an den Pin der Vorrichtung angeschlossen werden? MCU-Programmiermethoden , FUSE ….

Hi Shawn,

I’m sorry, but I’m not sure what your post is about. The connectors are described in the layout (download), but I also added a picture.

X4 is the standard Atmel PDI header for programming, ask google or take a closer look into the schematic for pinout.

X6 connects to a frontpanel with 3 pushbuttons and a rotary encoder with pushbutton. Schematic coming soon.

X7 is for a optional standby switch or a photoelectric barrier, connect PC1 or PC2 over a switch or a phototransistor to GND to enable standby.

Fusing should be done at least on the primary side of of the transformer, but that’s not on the PCB.

Don’t forget to connect the protection earth (grounding) to X8, that’s necessary to avoid ESD by the iron tip.

Best, Robert

Thank you very much for your answer, but I have some do not understand the place, such as: programming before the first write ATXMEGA32A4 BootLoader? FUSE how to set up, or use the default FUSE;this project is very good, I have DIY it Plan, thanks again !!!

Way cool! Some extremely valid points! I appreciate yyou writing this

post plus the rest off the site is very

good.

Tolles Projekt,

hab es heute Fertig gestellt und es Funktioniert!

Ich hab zwar den 3,3v Regler etwas improvisiert da mir dieser kleine Schaltregler zu teuer war aber mit 3 lm317 (um die Verlsutileistung aufzuteilen) geht das auch.

Jetzt muss nur noch die Software für meinen Inkrementalgeber etwas angepasst werden aber das sollte kein Problem darstellen.

Danke für das Tolle Projekt!